地铁上的隧道故障怎么办(浅谈地铁隧道常见质量通病及防治措施)

一、质量通病概述

1、质量通病概念

工程质量通病是指建设过程中易发生的、常见的、影响工程质量、安全和使用功能及的缺陷。由于经常发生,犹如“多发病”、“常见病”一样,而成为质量通病。

2、质量通病危害

影响工程的整体质量,埋下隐患,引发病害影响结构的安全,进而影响使用功能和使用寿命。

3、质量通病特点

质量通病面大量广,常发多见、控制消除困难且易反弹,危害很大。

4、质量通病产生原因

工程方案决策、功能定位不准;设计资料不详细,深度不够指标不全,修改随意性大;施工管理水平低,技术人员不足且执行力差,施工过程中技术措施不当,违反规范和流程,甚至不按图施工、偷工减料;监督验收不严格;出现问题处理不到位。

二、洞 身 开 挖

1、超欠挖

(1)通病现象

围岩光面爆破效果差,局部超欠挖较严重;断层、破碎带开挖局部坍塌。

(2)原因分析

① 测量放样不精确;

② 炮眼布置随意,定位不准,特别是周边眼间距过大,炮眼深度过深或过浅;

③ 装药随意,药量控制不准,局部装药量过大;

④ 地质情况较差,围岩节理、裂隙发育发育,稳定性差,局部出现坍塌;

⑤ 掌子面开挖后架设拱架前不进行初喷,导致粉质黄土失水松散掉块。

(3)防治措施

① 开挖轮廓线测量放样精准,炮眼位置测量标注;

② 按照标注位置钻孔,控制好外插角度和钻孔深度;

③ 严格按照技术参数控制装入药量,切记忽多忽少;

④ 严格按设计施做超前支护,控制好外插角、间距、数量、搭接长度,防止因超前支护施做不到位造成超挖;

⑤ 地质情况较差时,根据情况局部采取措施进行预处理加固,并尽快施作初期支护进行封闭处理。

三、初 期 支 护

1、拱架偏位

(1)通病现象

拱架单元连接板无法密贴,螺栓孔错位,无法螺栓连接。

(2)原因分析

①连接板和钢拱架之间定位不准,导致连接板和拱架相对位置偏差;

② 拱架支立时垂直度控制不好;

③ 由于围岩收敛或机械碰撞导致钢架变形。

(3)防治措施

① 制作定位工具,保证法兰盘和拱架相对位置准确;

② 拱架支立时,用铅锤等工具量测保证拱架垂直度;

③ 施工过程中注意保护,避免机械碰撞,导致拱架变形。

2、拱脚不牢

(1)通病现象

拱架悬空或未支立在稳固基础上;不安装锁脚锚管或安装不到位。

(2)原因分析

① 拱脚超挖,导致拱脚距离基础面距离过大;

② 拱脚虚碴未清理干净,拱架直接立在虚碴上;

③ 锁脚锚管与拱架间点焊,打设高度、角度不符合要求。

(3)防治措施

① 严格控制拱脚超挖,超挖部分回填密实,并垫钢板,保证基础稳固;

② 拱脚虚碴清理干净;

③ 控制索脚锚管焊接质量,锚管与拱架之间进行面连接。

3、初喷不饱满、不平整

(1)通病现象

喷射混凝土拱架与岩面之间不饱满,存在空洞;拱架间表面凸凹不平,拱架外露明显。

(2)原因分析

① 施工操作不当,未分层自下而上喷射,表面形成硬壳;

② 第一次喷射层和钢架表面尘土污染清理不彻底,降低了新旧混凝土的黏结力;

③ 喷射混凝土配合比使用不当,造成喷射混凝土脱落。

(3)防治措施

① 严格控制喷射混凝土配合比;

② 喷射混凝土前埋设钢筋头作为混凝土厚度的控制标志,喷射作业分层、分段、分片,自下而上进行,保证混凝土厚度和表面平整度。

四、二 次 衬 砌

1、仰拱填充面不平整

(1)通病现象

仰拱填充表面混凝土不平整,收面压光不好,局部被破坏。

(2)原因分析

① 仰拱填充混凝土收面方法不正确,操作不当;

② 仰拱填充混凝土浇筑后养护不到位,栈桥拖拉过早;

③ 混凝土成品保护不到位,被机具破坏。

(3)防治措施

① 混凝土浇筑到设计顶面标高后采用一次收面、二次压光工艺,保证混凝土表面平整。;

② 拖拉材料或栈桥移动时安排人员指挥,避免损伤破坏混凝土。

2、止水带不居中、不顺直

(1)通病现象

中埋止水带高低不平,在混凝土中未居中埋设,且纵向弯曲不顺直。

(2)原因分析

止水带定位不准且不牢固,砼浇筑时移位。

(3)防治措施

制作专用卡具控制止水带位置,并保证安装牢固,浇筑过程中不发生位移。

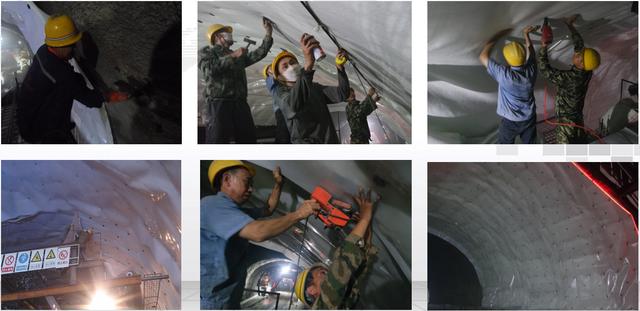

3、防水板焊接不牢、褶皱、破损

(1)通病现象

防水板搭接宽度不够,焊缝宽度不足且不牢固;表面松紧不适,局部褶皱;局部被硬物刺伤或电焊烧伤导致破损。

(2)原因分析

① 防水板铺设前未对初期支护表面进行清理,局部凸凹不平且存在钢筋头等硬物;

② 防水板铺设前未进行规划,铺设顺序不当,导致防水板过松或过紧;

③ 防水板质量存在问题,部分指标达不到设计标准,容易破损;

④ 防水板表面灰尘未清理干净,焊接时焊缝粘结不牢;

⑤ 防水板焊接时,焊接温度控制不好,因温度过高或焊接停留时间过长,局部焊漏;

⑥ 防水板的后期保护不到位,钢筋焊接时被烧坏,或被硬物刺破。

(3)防治措施

① 防水板铺设前应向对隧道初表面进行处理;

② 防水板铺设要松紧适度,使之能与无纺布充分接合并紧贴在喷射砼表面;

③ 防水板焊接时注意温度和时间,防止焊漏;

④ 防水板铺设完成后注意保护。

4、二衬表面不平整、错台明显

(1)通病现象

混凝土表面粗糙,个别部位鼓包或凹陷,不平整;混凝土表面主要是模板缝或施工缝位置,相邻混凝土面不在同一平面位置,出现台阶。

(2)原因分析

① 模板台车支撑没有紧固到位,在混凝土浇筑过程中支撑松动,模板变形、移位;

② 模板台车面板个别部位本身变形,表面凸凹不平;

③ 模板台车面板间缝隙控制不好,检查窗关闭不严密,出现模板缝隙。

(3)防治措施

① 模板台车就位前,检查修整变形部位,修整窗口,并加固牢靠;

② 在浇筑砼过程中,应经常检查模板和支撑情况,及时加固;

③ 混凝土浇筑时应两侧应对称进行,避免因模板台车受偏压跑模。

4、二衬混凝土蜂窝、麻面、砂线、色差

(1)通病现象

蜂窝:混凝土结构局部出现酥松、砂浆少、碎石多;碎石之间形成了类似蜂窝状的窟窿。其具体表现为局部表面酥松、不密实,无水泥浆,粗骨料外露深度过大。碎石间存在小于最大碎石粒径的空隙,呈蜂窝状。

麻面:混凝土局部表面出现缺浆、起砂和许多小凹坑、麻点,形成粗糙面,但无钢筋外露现象。麻面虽对构件承载力无大影响,但由于表面不平,在凹凸处容易发生各种物理化学作用,从而破坏构件表皮,影响结构的外观和耐久性。

砂线:混凝土表面出现起砂或水流纹路,呈线或带状分布。

色差:混凝土表面颜色不一致,局部泛白,有铁锈、黑斑或分层等现象。

(2)原因分析

① 混凝土原材料部分指标不满足要求,砂石料含泥量超标;

② 混凝土拌合时间不足,和易性不好;

③ 混凝土入模时倾落高度过大导致离析,碎石与水泥浆分离;

④ 模板未进行打磨或打磨不彻底,模板表面有污渍模板涂刷废机油作为脱模剂,刷油厚度及浓度不均匀;

⑤模板接缝拼装不严实,浇筑混凝土时缝隙漏浆,混凝土表面沿模板出现麻面;

⑥混凝土浇筑过程中振捣不足,气泡未能完全被排出,局部漏振。

(3)防治措施

① 前期准备到位,模板台车打磨除锈,脱模剂涂刷均匀,定位精准、支撑牢固,端模拼缝严密,缝隙塞堵,以防漏浆;

② 严控混凝土质量,浇筑由下而上、左右对称,分层浇筑,分层振捣;

③ 浇筑过程全面检查支撑及拼缝,严控下料高度、浇筑速度,过程连续,一次成型。

以上小小施工经验总结,希望能帮助各位同仁,有不妥之处还请指正!

,- 淘宝店铺怎样收藏(淘宝新店收藏加购这么做让你日销百单)

- 烤老面包的做法电烤箱(原来做法这么简单)

- 表达母爱的现代诗歌10首(母爱)

- 朋友家孩子满月送什么合适(朋友小孩满月送什么礼物)

- 为什么我的抖音发不了微信朋友圈(北京知产法院正式受理)

- 单身狗不该有什么样子(一个自以为命运多舛的单身狗的前半生)

- 超可爱又简单的简笔画怎么画(教您简单可爱简笔画)

- 照片是jpg是什么意思(JPG的意思)

- 二区以上包括二区吗(sci一二区有哪些区别)

- 苹果x相机如何正确设置(这些开关设置对)

- 茶叶中的黄金是什么(杯中知春|黄金茶的高端魅力在哪里)

- 微信群团购接龙付款到哪里(在微信群里进行接龙的步骤)

- 泰宁大金湖最佳旅游攻略(将乐玉华洞)

- 幼儿园小朋友画的太阳简笔画(启发孩子想象力)

- iphone怎么调节屏幕亮度(如何调整屏幕显示)

- 192.168.0.1路由器无反应(168)

- 情侣戒指的简单戴法图解(情侣、单身、不婚戴法都不同哦)

- 新个税和旧个税的区别(这个“大礼包”要收好了)